Jakie problemy mogą wystąpić w przypadku stalowych maszyn do pasowania?

Stalowe maszyny do pasowania są istotnymi organizacjami roboczymi w branżach, od budowy i tarcicy po wytwarzanie metali i ciężką paletyzowanie. Choć po utrzymaniu, solidne i niezawodne, maszyny te mogą napotykać problemy operacyjne, które zagrażają integralności, wydajności i bezpieczeństwa. Zrozumienie typowych problemów i ich zapobieganie jest kluczem do sprawdzania operacji.

1. Niespójne napięcie lub słabe paski:

- Problem: Stosowane paski zbyt luźno nie udają się do skutecznego zabezpieczenia obciążenia, podczas gdy nadmierne napięcie może uszkodzić obciążenie, a nawet sam pasek. Słabe paski mogą pękać podczas obsługi lub tranzytu.

- Powoduje: Zużyte lub niewłaściwie skalibrowane czujniki napięcia, poślizgnięcie przekładni napięcia, nieprawidłowe ustawienia napięcia dla miernika/typu paska, nieprawidłowe działanie układu hydraulicznego (w napinaczy hydraulicznych) lub niewystarczające ciśnienie powietrza (w układach pneumatycznych).

- Zapobieganie: Regularne kontrole kalibracji zgodnie ze specyfikacjami producenta, spójne stosowanie paska jakości w obrębie pojemności znamionowej maszyny, rutynową kontrolę i smarowanie mechanizmów napinania, zapewniając prawidłowe poziomy ciśnienia powietrza/płynu hydraulicznego.

2. Niepowodzenia uszczelniania/połączenia:

- Problem: Pieczęć (spoina lub zaciska) trzymająca razem końce paska zawodzi, powodując rozluźnienie paska. To jest krytyczny punkt awarii.

- Powoduje: Brudne, zużyte lub niewspółosione szczęki uszczelniające; Nieprawidłowe ustawienia temperatury (dla spawaczy tarcia); nieprawidłowe ustawienia ciśnienia; zużyte lub uszkodzone umieranie uszczelniające; zanieczyszczenie (olej, tłuszcz, rdza) na pasku w punkcie uszczelnienia; stosowanie paska niezgodnego z metodą uszczelnienia (np. Farba lub powłoka zakłócająca spawanie).

- Zapobieganie: Codzienne czyszczenie uszczelniających szczęk i matryc, regularna kontrola zużycia lub uszkodzenia oraz terminowa wymiana, ścisłe przestrzeganie zalecanych ustawień dla typu i miernika paska, zapewniając, że pasek jest czysty i suchy w punkcie uszczelnienia, przy użyciu kompatybilnych materiałów do paska.

3. Problemy z karmieniem/zagłuszaniem paska:

- Problem: Pasek nie karmił się płynnie z cewki do maszyny, załamania lub dżemów podczas cyklu zasilającego lub napinającego, powodując zatrzymanie.

- Powoduje: Niewłaściwie zamontowana lub uszkodzona cewka (powodująca problemy z relaksem), zużyte lub uszkodzone koła zasilające, niewłaściwe przewodniki zasilające, nadmierne tarcie na ścieżce zasilającej (brud, burr na przewodnikach), pamięć o pasku (zestaw cewki), powodując skręcanie lub załamanie, niepoprawna szerokość/grubość paska dla maszyn.

- Zapobieganie: Właściwe montaż i obsługa cewki, regularne czyszczenie ścieżki i przewodników zasilających, kontrola i wymiana zużytych kół i przewodników zasilających, za pomocą paska z minimalną pamięcią lub kondycjonowaniem przed użyciem, zapewniając specyfikacje maszyny do dopasowania.

4. Zużycie mechaniczne i uszkodzenie komponentów:

- Problem: Z czasem krytycznych elementów zużywają się, co prowadzi do zmniejszonej wydajności, hałasu, wibracji i ostatecznego podziału. Wspólne punkty to przekładnie, łożyska, tuleje, rolki i ostrza do cięcia.

- Powoduje: Normalne zużycie operacyjne, brak smarowania, ekspozycja na pyłu ścierne/zanieczyszczenia, przeciążenie maszyny, zmęczenie metalu.

- Zapobieganie: Ścisłe przestrzeganie harmonogramu smarowania producenta przy użyciu zalecanych smarów, regularnych kontroli wzroku nietypowego zużycia lub hałasu, unikając działania poza pojemnością znamionową maszyny, szybkiego wymiany części eksploatacyjnych, takich jak ostrza i uszczelki.

5. Błąd i niewłaściwe użycie operatora:

- Problem: Nieprawidłowe działanie może prowadzić do wielu powyższych problemów i stanowić zagrożenia bezpieczeństwa. Obejmuje to nieprawidłowe ustawienia, wymuszanie maszyny, za pomocą uszkodzonego paska lub omijanie funkcji bezpieczeństwa.

- Powoduje: Niewystarczające szkolenie, brak jasnych procedur operacyjnych, samozadowolenie.

- Zapobieganie: Kompleksowe początkowe szkolenie operatora, łatwo dostępne i wyraźne instrukcje obsługi, regularne szkolenie odświeżające, egzekwowanie protokołów bezpieczeństwa oraz wspieranie kultury właściwego używania i konserwacji sprzętu.

Znaczenie proaktywnej konserwacji:

Najskuteczniejszą strategią minimalizacji problemów ze stalowymi maszynami do pasowania jest proaktywny program konserwacji. Obejmuje to:

- Zaplanowana konserwacja: Zgodnie z harmonogramem konserwacji producenta skrupulatnie w celu smarowania, kontroli i wymiany części.

- Codzienne kontrole: Operatorzy wykonujący podstawowe kontrole (czystość, ciśnienie powietrza, oczywiste zużycie) przed rozpoczęciem.

- Prowadzenie rekordów: Działania związane z konserwacją, napotkane problemy i części wymienione na zdrowie maszyn.

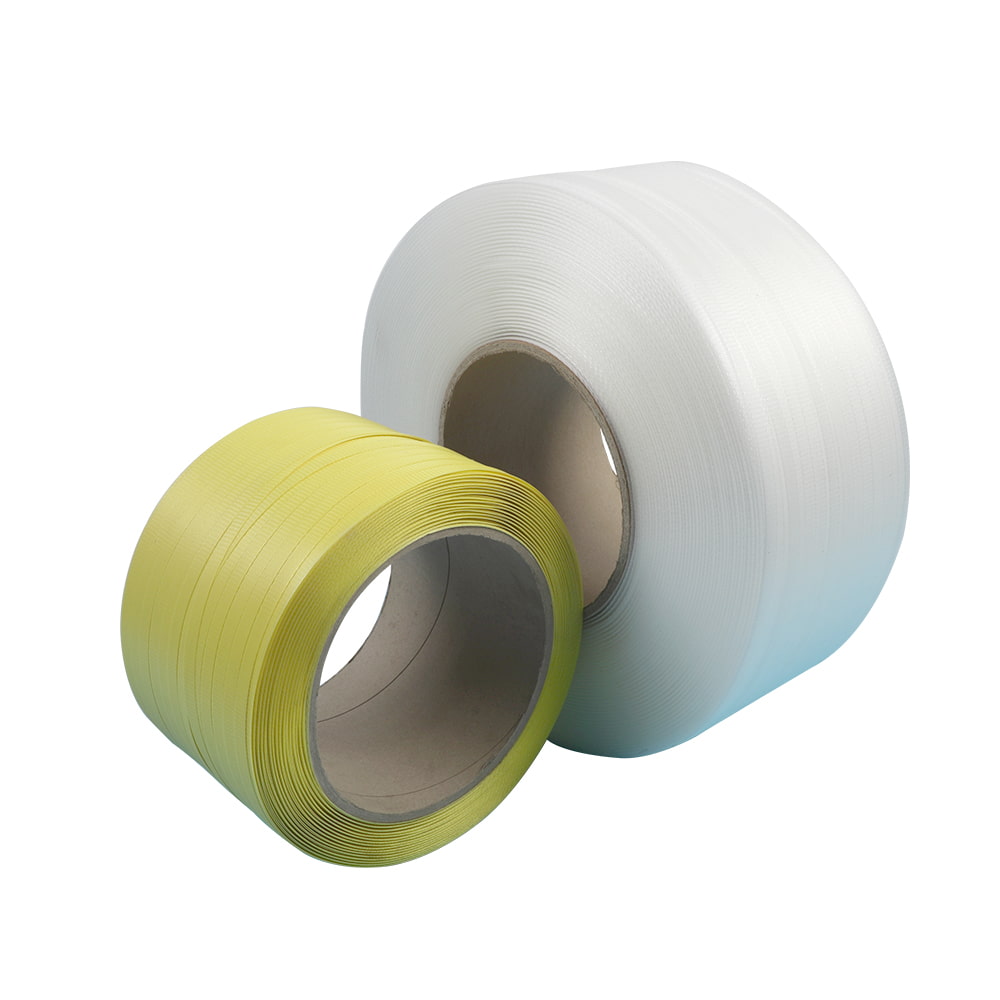

- Jakość materiałów eksploatacyjnych: Korzystanie z wysokiej jakości stalowych i autentycznych części zamiennych zalecanych przez producent zaprojektowane dla konkretnego modelu maszyny.

PL

PL